Just Gas Flashcards

Удаление вредных примесей из газа

Требования к качеству газа и ГОСТы

Условия:

- Магистральный транспорт газа должен осуществляться в однофазном состоянии.

- Товарный газ не должен вызывать коррозию трубопроводов, арматуры, контрольно-измерительных приборов и т.п.

- Необходимо обеспечить определенные потребительские качества газа как топлива или углеводородного сырья (в частности, теплотворную способность) у конечного потребителя с обязательным учетом требований безопасности при использовании газа (одорирование газа; жесткие ограничения на содержание сероводорода и т.д.).

Нормируются следующими стандартами:

- Отраслевым стандартом на газы горючие природные, поставляемые и транспортируемые по магистральным газопроводам, ОСТ 51.40 — 93.

- Государственным стандартом 5542 — 87 на газы природные для промышленного и коммунально-бытового назначения.

- Государственным стандартом 27577 — 87 на газ природный сжатый для газобаллонных автомобилей.

Отбензинивание газа

Процесс извлечения из газа конденсирующихся углеводородов называется отбензиниванием

Способы отбензинивания:

Абсорбция

Адсорбция

Низкотемпературная конденсация

Компрессия

Комбинация способов

Абсорбционная установка для отбензинивания

Нефтяной газ второй и третьей ступени сепарации, а также газы, поступающие с установок подготовки нефти по линии 1 через холодильник 2 направляют в абсорбер 3.При движении газа в абсорбере вверх тяжелые углеводороды поглощаются абсорбентом, который с верха колонны стекает по тарелкам вниз. Обезжиренный газ проходит сначала каплеуловптельную секцию 4, в которой улавливается уносимый газом абсорбент, затем поступает на установку осушки, после чего по линии 11 направляется в магистральный газопровод потребителям.

Насыщенный парами тяжелых углеводородов «жирный» абсорбент отводят через регулятор уровня (не показанный на схеме) из низа абсорбера и направляют в выветриватель 5. Так как в нем давление несколько ниже, чем в абсорбере, то из «жирного» абсорбента выделяется большая часть метана и этана, растворенных в абсорбенте.

Из выветривателя «жирный» абсорбент сначала направляют в теплообменник 5, где он предварительно нагревается «тощим» абсорбентом, поступающим из нижней части десорбцнонной колонны 5, а затем в печь 15. В печи «жирный» абсорбент нагревается до температуры примерно 250° С, после чего поступает в среднюю часть десорбера, где происходит интенсивное выделение углеводородов из насыщенного абсорбента вследствие высокой температуры и значительного снижения давления в десорбере. Для интенсификации процесса десорбции и нижнюю часть десорбера подают из выветривателя газ, предварительно подогретый в теплообменнике 7 за счет тепла горячего абсорбента, выходящего через низ десорбера. Пары тяжелых углеводородов с верха десорбера вместе с газами выветривания направляются в холодильник 9, где происходит их конденсация. Конденсат вместе с газом выветривания поступает в сепаратор 10, откуда часть конденсата насосом 14 направляется на орошение в десорбер, а другая часть попадает в емкость нестабильного конденсата 12. Горячий абсорбент из нижней части десорбера проходит последовательно теплообменники 6 и 7 и затем попадает в холодильник 16**t где температура его снижается примерно до 20° С. Охлажденный абсорбент насосом 17 нагнетается па верх абсорбера 3 для орошения, и цикл движения «тощего» абсорбента повторяется.

На данной установке охлаждение абсорбента в холодильнике и конденсация в холодильниках паров тяжелых углеводородов, выделившихся из «жирного» абсорбента в десорбере, идет в результате замкнутой циркуляции воды, охлаждаемой в градирне 13 и нагнетаемой насосом 14.

В основе процесса абсорбции лежит массообмен, т. е. переход вещества из газообразной фазы в жидкую фазу (в абсорбент или поглотитель). Растворение газа в абсорбенте зависит от давления и температуры в абсорбере, а также молекулярной массы абсорбента (об этом сказано ниже).

В качестве абсорбента (поглотителя углеводородов из газа) обычно применяют легкие масла и керосин.

Метод отбензинивания компремированием

Установка работает следующим образом. Нефтяной газ, предварительно очищенный от капельной жидкости и механических примесей, поступает на прием ступени сжатия низкого давления компрессора 1.

Далее сжатый газ (например до 1,4 МПа) после охлаждения в холодильнике 3 (до 35oC) поступает через патрубок 6 в нижнюю секцию скруббера 4, где происходит отделение газа от жидкости, выпавшей в холодильнике 3

Конденсат поступает на технологические нужды

Извлечение с помощью винтового детандера

В настоящее время для эффективного извлечения углеводородов из нефтяного газа начинают применять винтовые детандеры (ВД), спаренные с винтовыми компрессорами (ВК). Работает установка следующим образом.

Жирный нефтяной гая по сборному коллектору 1 подается сначала в теплообменник 2, где предварительно охлаждается холодным газом, поступающим по линии 10.

После теплообменника охлажденный газ направляется в сепаратор первой ступени 3, в котором происходит отделение конденсата от газа. Конденсат по линии 9 сбрасывается в емкость 7, а отсепарированный газ поступает в винтовой детандер, где происходит расширение (редуцирование) газа и за счет этого совершается

За счет резкого температурного перепада газа в детандере образуется большое количество углеводородного и водяного конденсатов, направляемых в сепаратор второй ступени для разделения. Из сепаратора конденсат направляется в емкость, а холодный газ поступает в теплообменник для предварительного охлаждения жирного газа. Для предотвращения образования гидратов в винтовой детандер вводят дозировочным насосом метанол по линии 11.

На одном валу с детандером ^ 4 находится винтовой компрессор 5, который сжимает газ, прошедший через детандер 4**t сепаратор 8 и теплообменник 2.

В винтовом компрессоре 5 газ сжимается на 30—40% от первоначального.

Обезжиренный и осушенный газ из компрессора 5 направляется через измеритель расхода 6 потребителям или на компрессорную станцию для подачи его в магистральный газопровод.

Осушка газа. Способы.

- адсорбционная осушка газа с использованием твердых адсорбентов влаги — силикагеля, цеолитов и др.;

- абсорбционная осушка с применением жидких поглотителей влаги (абсорбентов) - концентрированных водных растворов гликолей.

Способы:

Охлаждение (влажность газа изменяется в зависимости от температуры)

Абсорбция (на способности некоторых жидких веществ поглощать влагу)

Адсорбция (на извлечении водяных паров из газа твердыми поглотителями)

Комбинированные

Требования к абсорбенту

Характеристика адсорбентов для осушки газа

Характеристика гликолей

Схема установки гликолевой осушки газа

Абсорбер. Это массообменная колонна, снабженная слоем насадки или оборудованная тарелками с круглыми и желобчатыми колпачками либо S-образными элементами, обеспечивающими постоянный уровень жидкости; на тарелке. Из-за небольших удельных расходов гликолей (10–100 л на 1000 м3 газа) устанавливать решетчатые, ситчатые или другие, аналогичные конструкции нецелесообразно, так как возможны провалы жидкости и нарушение условий массообмена на тарелке.

I – сырой газ; II – сухой газ; III – вода; IV – пары воды; V – сухой гликоль; VI – сырой гликоль; 1 – сепаратор; 2 – абсорбер; 3 – регенератор гликоля; 4 – теплообменник гликоль-гликоль; 5 – насос

Газ со скважин проходит входной сепаратор 1, где от него отделяется жидкая водная фаза (конденсационная вода с примесью пластовой минерализованной воды и/или водный раствор ингибитора гидратообразования, если система промыслового сбора газа функционирует в гидратоопасном режиме), далее поступает в абсорбер 2, где осушается, контактируя с раствором концентрированного гликоля (рис. 5.23). Осушенный газ из абсорбера поступает в магистральный газопровод и подается потребителю. В схему входит система регенерации насыщенного гликоля 3, а также насосы, теплообменники и некоторое другое оборудование.

Поток газа GN+1 поступает в нижнюю часть абсорбера 1, а сверху подается поток свежего (регенерированного) абсорбента Lo (IV**). Непоглощенные компоненты газа G1, уходят с верха абсорбера, а из его низа выводится поток насыщенного абсорбента LN, который поступает через теплообменник 7 и подогреватель 3 на регенерацию в десорбер 4. Регенерация осуществляется либо за счет подвода тепла Qв в нижнюю часть десорбера, либо за счет ввода водяного пара. Регенерированный абсорбент, охлажденный в теплообменнике 7 и холодильнике 2, возвращается в абсорбер. В случае работы десорбера с подводом тепла его можно рассматривать как отгонную ректификационную колонну.

Выбор режима работы установок осушки газа

Первичные факторы:

- давление;

- температура;

- состав сырьевого газа на входе в УКПГ;

* концентрация осушителя в регенерированном растворе

- определяют влагосодержание газа до и после абсорбера.

Вторичные факторы

- степень насыщения абсорбента;

- эффективность работы оборудования;

- наличие в газе примесей (пыль, механические примеси, минеральные соли и т.д.)

Осушка нефтяного газа жидкими сорбентами

I – линия сырого газа; II – линия сухого газа; III – линия топливного газа; IV – линия холодной воды; V- дымоход.

поступающий на осушку газ I проходит вначале через сепаратор 1, затем направляется под нижнюю тарелку абсорбера (рис.2). Концентрированный раствор гликоля подается насосом 14 сверху и спускается по тарелкам вниз, постепенно насыщаясь при встрече с газом, скапливается в нижней части абсорбера. Осушенный газ через жалюзийную кассету 4 поступает в магистральный газопровод II. Насыщенный водой гликоль через теплообменник 6 поступает в выветриватель 7, в фильтр 8, затем в десорбер (выпарную колонну) 9 (рис. 3). В кипятильнике 11 выпарной колонны гликоль нагревается до температуры 160-165 0С, в результате чего вода испаряется и с небольшим количеством паров гликоля проходит через холодильник 12 и попадает в сепаратор 13. В верхней части выпарной колонны температура поддерживается в пределах 105 0С. Регенерированный раствор гликоля забирается насосом 14 и через теплообменник 6 и холодильник 16 (с температурой около 30 0 С) снова поступает на верхнюю тарелку абсорбера. Цикл повторяется.

Для осушки газа используют жидкие сорбенты – гликоли: диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ), способные поглощать влагу.

Гликоли представляют собой вязкие прозрачные сиропообразные жидкости, плотность ДЭГ - 1 118,4 кг/м3, плотность ТЭГ – 1 125,4 кг/м3. Гликоли смешиваются с водой в любых соотношениях и поглощают пары воды из газовых потоков.

Преимущества жидких сорбентов:

· хорошо растворяются в воде;

· легко регенерируются (восстанавливаются);

· незначительные потери;

· практически не образуют пены и эмульсий с углеводородным конденсатом;

· легко отделяются в отстойниках в результате значительной разности плотностей;

· непрерывность процесса, простота управления;

· незначительный перепад давлений на установке.

Основным недостатком сорбентов является их сравнительно высокая стоимость.

АДСОРБЦИОННАЯ ОСУШКА ГАЗА. Сущность. Виды.

Сущность:

Избирательное поглощение поверхностью пор твердого адсорбента молекул воды с последующим извлечением их внешним воздействием: повышением температуры адсорбента или снижением давления.

Адсорбционная осушка позволяет создать депрессию точки росы до 100 оС, точка росы достигает минус 90 оС.

Твердые осушители – адсорбенты – предпочтительны при необходимости удаления из газа, наряду с осушкой, других нежелательных химических соединений:

- алифатических,

- ароматических,

- серосодержащих углеводородов.

ФИЗИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

Адсорбция – концентрирование вещества (жидкости или газа) на поверхности или в объеме микропор твердого тела.

Термодинамическая сущность адсорбции

- уменьшение свободной поверхностной энергии.

- Физическая адсорбция сопровождается выделением теплоты.

Полный цикл работы одного аппарата включает четыре периода:

адсорбция при температуре 35–50°С, давлении 8–12 МПа, длительности контакта газа с адсорбентом не менее 10 с (скорость газа в аппарате 0,15–0,30 м/с); длительность адсорбции выбирают исходя из адсорбционной емкости поглотителя, начальной и конечной влажности газа, загрузки адсорбента в аппарате;

нагрев адсорбента, который производится после переключения аппарата с режима адсорбции на десорбцию. Нагрев ведется горячим газом из печи 4 со скоростью не более 60°С в час;

десорбция – вытеснение из пор адсорбента поглощенной воды и восстановление его адсорбционной активности. Она начинает происходить, когда температура адсорбента достигнет 200–250°С (для силикагелей) или 300–350°С (для цеолитов). Горячий газ в периоды нагрева и десорбции проходит слой адсорбента в направлении, противоположном направлению осушаемого газа в периоде адсорбции, т.е. снизу вверх;

охлаждение адсорбента, его начинают после завершения десорбции и переключения аппарата на режим адсорбции (осушки). Охлаждение ведут осушенным газом, неосушенным газом, воздухом.

Очистка газа от сереводорода и угл.газа

Газ очищают от сероводорода и углекислого газа при помощи сорбционных методов, отличительной особенностью которых является высокое давление в абсорбере (до 6 МПа) и отсутствие кислорода в газе. В качестве абсорбентов применяют водные растворы этаноламина: моноэтаноламин (МЭА), диэтаноламин(ДЭА) и триэтаноламин (ТЭА).

Для извлечения H2S и СО2 из нефтяного газа обычно применяют моноэтаноламин, что объясняется в основном его низкой стоимостью, высокой реакционной способностью, стабильностью, легкостью регенерации от загрязненных растворов. Основным недостатком этого сорбента является относительно высокое давление паров (при температуре +38° С 1,55 мм рт. ст.). Основные свойства моноэтаноламина: плотность 1,02 г/см3; температура кипения 171 °С; молекулярная масса 61,1; растворимость в воде полная, в углеводородах нерастворим; применяют при концентрации не выше 15%. На рис.9.5 приведена принципиальная схема очистки газов от сероводорода и углекислого газа. Процесс очистки по этой схеме осуществляется следующим образом. Газ, содержащий H2S и СО2, под давлением 1,39 МПа (14 кгс/см2) поступает в нижнюю часть коллектора (абсорбера), где происходит предварительная сепарация его от жидкости. Отсепарированный газ проходит затем 16 тарелок абсорбера, на которые сверху подают регенерированный моноэтаноламин. Поглощая H2S и СО2, он перетекает в низ абсорбера, а очищенный газ через верхний патрубок поступает в магистральный газопровод. Насыщенный сероводородом и углекислым газом моноэтаноламин из нижней части абсорбера поступает в теплообменник 4, где предварительно нагревается горячим регенерированным моноэтаноламином. Затем насыщенный моноэтаноламин поступает в пароподогреватель (ребойлер) 6, из которого с температурой 125 °С разливается на тарелки десорбера, где поддерживается нормальное давление. Избыток воды и растворенные в моноэтаноламине сероводород и углекислый газ при этой температуре на тарелках в десорбере быстро испаряются и выходят через верх десорбера в холодильник 8. Здесь происходит конденсация паров моноэтаноламина, а газы H2S и СО2 сбрасываются на факел или поступают на специальные установки для получения из сероводорода элементарной серы. Концентрированный моноэтаноламин из сепаратора 10 забирается насосом 9 и вновь нагнетается в десорбер, что предотвращает потери моноэтаноламина. Регенерированный моноэтаноламин забирается насосом 5 с низа десорбера и через теплообменник 4 и холодильник 3 вновь подается на тарелки абсорбера (контактора).

Газопроводы

КЛАССИФИКАЦИЯ ГАЗОПРОВОДОВ ДЛЯ ТРАНСПОРТА НЕФТЯНОГО ГАЗА

- Внутрипромысловые – предназначены для сбора газа с сепарационных установок одного среднего или крупного нефтяного месторождения.

- Межпромысловые - предназначены для сбора газа с группы месторождений и доставки его на ЦПП или на ГПЗ.

Внутрипромысловые и межпромысловые газопроводы в совокупности образуют газосборные сети.

- Местные - предназначены для подачи газа отдельным местным потребителям.

- Магистральные – протяженные газотранспортные системы, предназначенные для подачи газа рассредоточенным разнородным промышленным и коммунально-бытовым потребителям.

- Технологические - предназначенные для подачи газа на собственные нужды нефтегазодобывающих предприятий с целью обеспечения заданных параметров технологических процессов добычи нефти и газа и разработки месторождений.

Классификации:

- по степени централизации технологических объектов подготовки газа;

- по конфигурации трубопроводных коммуникаций;

- по рабочему давлению.

По степени централизации технологических объектов подготовки газа различают индивидуальные, групповые и централизованные и децентрализованные системы сбора.

По рабочему давлению системы сбора газа делятся на вакуумные (Р < 0,1 МПа ), низкого (0,1 < P < 0,6 МПа), среднего (0,6 < P < 1, 6) и высокого давления (P> 1,6 МПа).

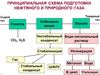

Схемы сбора газа